Technik des

Pulverbeschichtens

Bemerkungen zum

Thema Pulver

Allgemeine Bemerkungen zum Thema Pulver, den

Möglichkeiten und Grenzen des Verfahrens:

Mit den nachfolgenden grau hinterlegten Schlagwörtern

erreichen Sie die einzelnen Themen:

Ach so, noch etwas: Nicht jeder Beschichter kann alles! Zu unterscheiden sind im Grunde zwei Gruppen von Pulverbeschichtern mit jeweils spezifischen Aufgabengebieten. Da ist zum einen der

der sich überwiegend um die Beschichtung von Aluminium für den Außenbereich kümmert und für diese Aufgabe insbesondere spezielle Vorbehandlungsanlagen installiert hat. Nur mit diesen ist er in der Lage, den langen Gewährleistungszeiträumen der Baubranche gerecht zu werden. Die Anlagen des Fassadenbeschichters benötigen in den meisten Fällen große Mengen "Futter", um rentabel arbeiten zu können.

Industriebeschichter

der den Rest abwickelt. Hier landet alles, was nicht Fassade ist und wird abhängig von den technischen Möglichkeiten für den Außen- oder Innenbereich vorbereitet und beschichtet.

Die Unterschiede in den Möglichkeiten der Industriebeschichter sind meist größer als beim Fassadenbeschichter, die Anlagentechnik ist weniger normiert. Man findet sowohl Generalisten als auch hochgradige Spezialisten. Dies insbesondere deshalb, weil das Aufgabengebiet breiter ist und sich viele Sonderanforderungen ergeben.

Was dann schließlich nach all den lästigen vorbereitenden Arbeiten "gepulvert" ist, will auch gebrannt werden. Das heißt, es will eigentlich nicht gebrannt werden, sondern aufgeschmolzen bzw. vernetzt, je nachdem, ob mit Thermoplast oder Duroplast beschichtet wurde.

Unproblematisch bei Thermoplastbeschichtungen; hier genügt das kurzfristige Erwärmen über den Schmelzpunkt des Beschichtungspulvers hinaus. Schwieriger ist es bei den Duroplasten, die nach dem Aufschmelzen zur Vernetzung für bestimmte Zeiten bei bestimmten Temperaturen gehalten werden müssen, um sicherzustellen, daß die Vernetzung vollständig erfolgt.

Haltezeit und Temperatur sind abhängig von der Teilegeometrie, den Wandstärken der Teile und dem eingesetzten Lacksystem. Zusätzlich ist darauf zu achten, das Beschichtungsgut nicht zu überbrennen um Vergilbung und Alterung des Pulverlacks zu vermeiden.

Weil immer wieder danach gefragt wird, möchte ich auf das Strahlen, fälschlich auch Sandstrahlen genannt, noch etwas näher eingehen. Ohne allerdings behaupten zu wollen, daß sich dieses Thema im Rahmen der vorliegenden Abhandlung wirklich erschlagen ließe.

Es gibt sicherlich nicht ganz so viele Strahlverfahren und Strahlmittel wie Sterne am Himmel, aber doch etliche. Teilen wir sie erst einmal grob ein in sogenannte abrasive, also materialabtragende und nichtabrasive Verfahren, wie beispielsweise das Glasperlstrahlen.

Abrasive Strahlungen bewirken neben der reinigenden, ggfls. auch entrostenden, entzundernden Wirkung, immer einen Abtrag des zu strahlenden Gutes. Diese aus verschiedenen Gründen gewünschte Wirkung erzielt man mit scharfkantigen Strahlmitteln. Dies kann unter anderem Hochofenschlacke sein, Korund oder Edelkorund, aber auch Glasbruch oder Drahtkorn. Früher und daher rührt die Bezeichnung Sandstrahlen, strahlte man in vielen Fällen mit Quarzsand, unter gesundheitlichen Aspekten betrachtet, einem Teufelszeug.

Manche der eingesetzten Stahlmittel sind mehrfach verwendbar, andere, z.B. Schlacke halten nur einen Strahlgang durch und sind dann zu verwerfen.

Das Strahlbild, das heißt das Aussehen der Strahlungen mit solchen scharfkantigen Strahlmitteln ist immer ähnlich, rauh und zerklüftet. Richtig gemacht ein optimaler Grund für nachfolgende Beschichtungen, ganz gleich ob aus Pulver oder Naßlack. Ein gutes Bild um sich eine gestrahlte Fläche vorzustellen ist es, die Dolomiten vor seinem geistigen mächtig zu verkleinern - genau so sieht eine Strahlung mit scharfkantigem Strahlmittel aus.

Die Kunst des Strahlers liegt nun darin, für den jeweiligen Anwendungsfall die richtige Rauhtiefe zu erzeugen, für nachfolgende Pulverbeschichtungen, aber auch für mit der Spritzpistole aufgebrachte Naßlackierungen darf sie nicht zu groß sein. Es müssen also verhältnismäßig feinkörnige Strahlmittel eingesetzt werden, die und das ist der Nachteil, keine großen Flächen- und Stundenleistungen zulassen.

Mit anderen Worten: Eine hochwertige Strahlung vor einer Beschichtung, egal ob Pulver oder Lack, ist teuer! Im Zeitalter des virtuos praktizierten Geizes, der uns vermutlich langfristig zugrunde richten wird, weil neben vielem Anderen die Qualität auf der Strecke bleibt, häufig nicht gewünscht. Dies aber wirklich nur ganz am Rande.

Nicht abrasive Strahlungen sind solche, die mit meist kugelförmigem Strahlgut durchgeführt werden. Stahlkugeln, Gußkugeln, Glasperlen und ähnlichem. Zum Einsatz kommen aber auch "weiche" Strahlmittel wie Walnußschalen, Kirschkernbruch und manch anderes organisches Material, von dem man kaum vermuten würde, daß es sich zum "Sandstrahlen" eignet. Nicht vergessen darf ich bei der Aufzählung Trockeneis, daß beim Reinigungsstrahlen erheblich an Bedeutung gewinnt. Die schönste Eigenschaft des Trockeneises (CO2) ist sicherlich die, daß es nach der Verarbeitung einfach nicht mehr da ist - es ist geschmolzen und hat sich insofern in "Luft" aufgelöst. Es bleibt nur der abgestrahlte Dreck.

Mit dem Wort reinigen ist schon ein ganz großer Bereich angesprochen, in dem die vorgenannten Strahlmittel eingesetzt werden. Es geht fast immer um die schonende Reinigung von Oberflächen. Ein Materialabtrag ist nicht erwünscht.

Daneben werden Kugelstrahlverfahren zur optischen Verschönerung von Oberflächen eingesetzt, vor allen Dingen kommen hier Glaskugeln, Glasperlen zum Einsatz. Aluminiumguß aber auch Edelstahl läßt sich auf diese Weise wunderbar aufarbeiten bzw. optisch verändern.

Ein häufig gewünschter Effekt des Kugelstrahlens ist die Härtung der bearbeiteten Oberflächen, unter anderem übrigens eingesetzt in der Flugzeugindustrie, in der mit diesem Verfahren Aluminium definiert verhärtet wird.

Nur mit Einschränkungen kann das Kugelstrahlen vor Lackierungen empfohlen werden. Die erzeugten Oberflächen sind in der Regel zu hart um bieten der Lackierung keinen Griff.

So, Strahlmittel haben wir, Resultate auch, bleiben nur noch zwei Sätze zu den Geräten mit dehnen Strahlarbeiten durchgeführt werden zu sagen. Da gibt es zum einen druckluftbetriebene Strahlgeräte und zum anderen direkt mechanisch motorisch betriebene. Die Letztgenannten bezeichnet man als Schleuderradstrahlanlagen. Das Strahlmittel wird mittels dieser Schleuderräder beschleunigt und trifft mit hoher Geschwindigkeit auf die häufig an einem Drehteller hängenden Teile auf.

Ein Verfahren, daß weitgehend automatisiert ablaufen kann und meist im industriellen Bereich eingesetzt wird. Die verwendeten Strahlmittel sind meist kugelförmig.

Druckluftbetriebene Strahlgeräte sind zu unterscheiden nach Saugstrahlanlagen und Druckstrahlanlagen. Saugstrahlanlagen sind die Anlageninvestition betreffend als günstig zu bezeichnen. Sie saugen das Strahlmittel durch in einem Venturi erzeugten Unterdruck aus dem nicht unter Druck stehenden Vorratsbehälter. Die erzielbare Leistung mit solchen Geräten ist gering, der Luftverbrauch hoch.

Druckstrahlanlagen sind deutlich teurer, aber auch wesentlich effektiver. Das gesamte System steht unter Druck, das Strahlmittel wird nicht gesaugt, sondern aus dem Vorratsbehälter gepreßt und dann für den Transport zur Strahldüse zusätzlich mit Luft vermischt.

Beide luftbetriebenen Anlagentypen sind üblicherweise Freistrahlanlagen, d.h. es handelt sich um manuell geleistete Strahlarbeit, die sehr individuell auf das zu strahlende Material eingehen kann.

Zum Schluß sei noch erwähnt, daß wichtiges Kriterium für die Qualität einer Strahlung der Winkel ist, in dem das Strahlmittel auf die zu strahlende Fläche trifft. Beim Kugelstrahlen muß dies ein anderer sein als z.B. beim Korundstrahlen. Ebenso wichtig ist das gleichmäßige Arbeiten, um keine Spannungen in die zu strahlenden Gegenstände einzutragen. Auch sei noch einmal gesagt, das hier bei weitem nicht alles erwähnt wurde, was es zu diesem Thema zu sagen gibt. Trotzdem ist hier jetzt Schluß mit dem Strahlen.

Wichtige Voraussetzung für eine hochwertige Pulverbeschichtung ist neben dem Pulver eine gute, auf die Erfordernisse abgestimmte Vorbehandlung der Werkstücke. Dieses Thema soll hier nicht erschöpfend behandelt werden, weil sehr komplex und rahmensprengend. Nur soviel: Als Vorbehandlungsverfahren vor der Pulverbeschichtung kommen in Frage das Beizen, das Strahlen, das Entfetten, das Phosphatieren, das Chromatieren und Passivieren.

Der Gesamtvorbehandlungsprozess läßt sich in drei Gruppen einteilen. Ob alle Prozeßschritte notwendig sind, ist abhängig vom Teilerohzustand und den späteren Anforderungen.

1. Entfernen von Korrosion und Zunder

durch Beizen (sauer oder alkalisch) oder Strahlen mit abrasiven Strahlmitteln. Mit dem Beizen und Strahlen ist auch eine Oberflächenvergrößerung verbunden, die die Lackhaftung durch bessere Verklammerung erhöht.

2. Reinigen und entfetten

mit wässerigen alkalischen, neutralen oder sauren Reinigungsmedien durch Spritzen oder Tauchen. Für die chargenweise Reinigung insbesondere von Kleinteilen kommt auch die Lösemittelentfettung in gekapselten Anlagen in Betracht.

3. Erzeugung von Konversionsschichten

zur Erhöhung des Korrosionsschutzes und zur Herstellung eines verbesserten Haftgrundes durch FE-Phosphatierung, Zink-Phosphatierung und oder Chromatierung. Phosphatierungen können durch Tauchen oder Spritzen aufgebracht werden, Chromatierungen üblicherweise nur durch Tauchen.

Last not least sei erwähnt, daß die Spültechnik bei der wäßrigen Vorbehandlung von großer Bedeutung ist. Dies gilt für Zwischen- und Schlußspülungen.

Generell wird unterschieden zwischen Thermoplasten (verschmelzende und wieder aufschmelzbare Pulver) und Duroplasten (vernetzende, nicht wieder aufschmelzbare Pulver).

Thermoplaste

werden vorwiegend beim Wirbelsintern eingesetzt, sie spielen beim elektrostatischen Beschichten praktisch keine Rolle. Verarbeitet werden abhängig vom Anforderungsprofil Polyethylen, Polyamid und Polyvinylchlorid.

Der auch für den Beschichterkunden spannendere Sektor sind die

die in sehr vielfältigen Ausstattungen am Markt sind. Hier gibt es matte, glänzende und hochglänzende Einstellungen, Fein- und Grobstrukturen, mehr oder weniger UV-beständige, kratzfeste oder chemikalienresistente Typen. Darüberhinaus Metallic-Effekte, Metallfreie Effekte, Hammerschlagpulver, Eloxalnachbildungen und Klarlacke. Diese Aufzählung erhebt keinerlei Anspruch auf Vollzähligkeit.

Die vorgenannten Besonderheiten liegen dann auch noch auf Basis verschiedenster Harze vor. Zum Einsatz kommen überwiegend Polyester-, Epoxid-, Polyurethan-, Acrylharze. Die derzeit gebräuchlichsten Harztypen sollen mit ihren wesentlichen Eigenschaften kurz erläutert werden:

weisen eine hohe UV-Stabilität auf, sind witterungs-beständig und elastisch, aber nur bedingt chemika-lienresistent und kratzfest. Matte bis hochglänzende Einstellungen sind möglich.

Einsatz: Fassadentauglich, dekorative Beschichtungen.

sehr gute Chemikalienresistenz, hohe mechanische Belastbarkeit, elastisch, kratzfest, aber nur geringe UV-Stabilität.

Einsatz: Hohe Korrosionsschutzwirkung, geeignet für mechanisch stark belastete Beschichtungen.

aus Epoxi/Polyester stellt einen Kompromiß zwischen den beiden vorgenannten Systemen dar und ist preiswert.

Einsatz: Allgemeine Anwendungen im Innenbereich.

Von sich reden machen werden sicherlich die derzeit noch im Versuchsstadium befindlichen Hybridpulver auf Polyester/Acrylbasis, die möglicherweise die positiven Eigenschaften von Polyester- und Epoxidharzsystemen in sich vereinigen werden. Nachteil dürfte nur der vermutlich verhältnismäßig hohe Preis sein. Man wird sehen.

Unterschieden wird zwischen zwei Verfahrensgruppen, zum einen ist das das Wirbelsinterverfahren und zum anderen die EPS-Beschichtung, die sich wiederum aufteilt in die Korona- und Tribobeschichtung. Beim

Wirbelsintern

werden die auf über Schmelztemperatur des Pulvers erhitzten Werkstücke für kurze Zeit in ein fluidisiertes Pulverbad eingetaucht. Je nach Verweildauer in diesem Pulver-Luftgemisch bilden sich durch Aufschmelzen mehr oder minder dicke Schichten aus. Bei den eingesetzten Pulvern handelt es sich in der Regel um Thermoplaste.

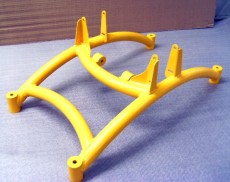

Beschichtet werden auf diese Weise meist Waren, die mit schwerem Korrosionsschutz versehen werden müssen, bzw. solche, die besonders dickschichtige Pulverauflagen benötigen. Typische Anwendungsbereiche sind die Beschichtung von Schwerarmaturen, Gelenkwellen, aber auch Körben für Spülmaschinen, früher auch die Lackierung von Gartenmöbeln. Die erzielten Schichtdicken liegen zwischen 250 und 600 mµ.

Weitere Spezialverfahren sind aus dem ursprünglichen Wirbelsintern hervorgegangen. Diese sollen hier aber nicht besprochen werden.

Hier ist als erstes, weil in Deutschland anders als in den skandinavischen Ländern am meisten verbreitet, die

"Korona"- Beschichtung

zu nennen. Hierbei wird das geerdete Werkstück mit polarisiertem Pulver besprüht. Im Detail: Ein Pulver/Luftgemisch wird durch einen Schlauch zum Applikationsorgan, der Pistole, transportiert. Entweder im Mündungskanal der Pistole oder außerhalb sind eine oder mehrere Koronanadeln angeordnet. An diesen liegt eine zwischen 20 und 100 kV regelbare Gleichspannung an.

Diese sorgt vereinfacht gesagt für die Polarisierung des Pulvers. Die aufgeladene Pulverwolke hat das Bestreben, ihre Ladung wieder abzugeben und legt sich deshalb bevorzugt auf das geerdete Werkstück.

Flächige, nicht zu sehr zerklüftete Werkstücke lassen sich mit diesem Verfahren hervorragend beschichten. Die erzielten Schichtdicken liegen zwischen 40 und 120 mµ.

"Tribo"- Beschichtung

arbeitet im Prinzip genauso, es fehlt allerdings die Hochspannung. Das Pulver wird hier innerhalb der Pistole durch innigen Kontakt des Pulvers mit einem sogenannten Reibpartner geladen. Durch möglichst häufigen Kontakt des Pulvers mit den aus PTFE bestehenden Wandungen der Pistole kommt es zu einer Ladungstrennung und damit zur Polarisierung des Pulvers.

Die erzielbaren Schichtdicken sind ähnlich denen bei der Koronabeschichtung, können aber in der Spitze auch etwas höher sein. Die erzeugten Oberflächen weisen häufig einen besseren Verlauf auf als bei der Koronabeschichtung. Die Beschichtung zerklüfteter Werkstücke bzw. faradayscher Käfige ist leichter zu realisieren, schon weil mit diesen Pistolen näher an das Beschichtungsgut herangegangen werden kann. Die Flächenleistung einer Tribpistole liegt allerdings unter der einer Koronapistole.

Gemeinsamkeit beider Verfahren ist, daß sie sowohl automatisch als auch manuell durchgeführt werden können. Durch die Möglichkeit der Pulverrückgewinnung kann der Wirkungsgrad sehr hoch sein. Dies setzt allerdings ausreichend große Chargen eines Farbtons voraus.

Fast ausschließlich werden bei der elektrostatischen Beschichtung duroplastische Pulver verarbeitet, dekorative und funktionelle Beschichtungen sind in einem breiten Spektrum möglich.

Anders als beim Wirbelsintern ist es leichter möglich, eine große Farbpalette abzudecken, weil Farbwechsel i.d.R. einfacher und die benötigten Pulvergrundmengen zur Aufrechterhaltung des Prozesses wesentlich geringer sind.

Generell gesprochen alle metallischen Untergründe, alle hitzebeständigen Untergründe wie Glas und Keramik und bedingt Holz und Kunststoffe.

Ganz so pauschal geht es natürlich nicht, die Beschichtung von Holzwerkstoffen steckt noch in den Kinderschuhen, hier wird hauptsächlich an der Beschichtung von Verbundhölzern (z.B. MDF-Platten) gearbeitet. Probleme bereiten die immer noch notwendigen hohen Vernetzungstemperaturen der Pulverlacke. Mit strahlungshärtenden Pulvern wird man aber bald industrielle Serienreife erreichen. Ähnliches gilt für Kunststoffe, hier zielt man besonders auf die Beschichtung von Kompositbauteilen ab.

Glasbeschichtungen hingegen werden im industriellen Bereich durchaus schon durchgeführt, beispielsweise die Beschichtung von Flaschen unter Zuhilfenahme der Restwärme aus dem Produktionsprozeß. Resultat ist eine rund 25%ige Gewichtseinsparung, weil durch die Beschichtung bei gleicher Stabilität die Glasdicken deutlich geringer ausfallen können.

Für den Kunden des Lohnbeschichters ist allerdings das Hauptthema die Beschichtung von Metallteilen. Und hier gibt es tatsächlich kaum Grenzen. Sowohl funktionelle Beschichtungen (Korrosionsschutz, temperaturbeständige Beschichtungen) als auch dekorative Beschichtungen sind m.E. auf allen metallischen Untergründen möglich. Natürlich spielt die Pulverauswahl und Vorbehandlung immer eine nicht zu vernachlässigende wichtige Rolle.

Automobilkarossen, Automobilzubehörteile, Fassaden, Fensterprofile, Haushaltsgeräte, Stahlmöbel, Maschinen-teile, Radiatoren, Schwerarmaturen, ja in den USA sah ich sogar Särge, werden heute erfolgreich pulverbeschichtet. Die Klärung der Beschichtungsfähigkeit sollte allerdings in jedem Einzelfall erfolgen und das Verfahren auf den Untergrund und die funktionellen und optischen Anforderungen abgestellt werden.

An ihre Grenzen stößt die Pulverbeschichtung, wenn sehr dünne Schichten gefordert sind, wenn Kompositbauteile zu beschichten sind, die hitzeempfindliche Materialien beinhalten oder auch bei der Innenbeschichtung kompli-zierter Werkstücke.

Als störend wird mitunter auch der mehr oder weniger starke Orangenhauteffekt der Pulverschicht empfunden. Diesem kann aber durch gute Steuerung der Applikationsorgane und sorgfältig abgestimmte Pulverauswahl weitgehend entgegengewirkt werden.

Was ist Pulverbeschichten?

Zuallererst ein immer noch recht junges Beschichtungsverfahren. Erste Anfänge machte man Mitte der 50er Jahre des vergangenen Jahrhunderts mit der Entwicklung des Wirbelsinterns. Erfahrungen mit der elektrostatischen Naßlackierung inspirierten wenig später zur Entwicklung der ersten elektrostatischen Pulver-applikationsorgane, Korona- und Tribopistolen wurden entwickelt.

Seit Mitte der 70er Jahre hat Pulverbeschichtung einen rasanten Aufschwung erfahren, nicht zuletzt wegen strengerer Umweltschutzauflagen, aber auch weil sich zeigte, das die Pulverbeschichtung in vielen Bereichen den bekannten Naßlacktechnologien ebenbürtig bzw. überlegen ist.

Heute stellt sie ein technisch ausgereiftes Verfahren dar, allerdings nach wie vor eines mit hohem Entwicklungspotential.

Der Pulververbrauch in Europa liegt derzeit bei ca. 340.000 to/pA, weltweit sind es 1.100.000. Die BRD verarbeitete in 1998 davon etwa 60.000 to. Demgegenüber steht für 1998 allerdings ein Verbrauch von rund 550.000 to lösemittelhaltiger Lacke. Hieraus mag man absehen, welche Potentiale noch für die Pulverbeschichtung erschlossen werden können.